内容摘要:本文根据我国铜铝复合柱翼型散热器的生产情况,对其胀接复合工艺方法及对散热量影响,胀管工艺的合理选择、胀接复合紧密度的检验方法及专用检具、合格产品的胀接复合剪应力判定值等关键技术问题进行试验和研究,研究结果已用于国内本产品的生产。

关 键 词:铜铝复合 散热器 散热量 胀接工艺

The research of the technicology between expanded copper tube and extruded aluminium wind tube and test mathod of the copper- aluminium column-wing-type radiators

Abstract According to the industry standard of the Copper-aluminum column-wing-type radiators using popularly in China, the paper studies the variety of out-of-heat in different the technicology between expanded copper tube and extruded aluminium wind tube, and it puts forward its test method.

Keywords Copper-aluminum, radiator, out-of-heat, technicology between expanded copper tube and extruded baluminum wing tube

★Qingdao Technological University

0 引言

目前我国采暖散热器企业对铜铝复合柱翼型散热器胀接工艺主要有机械胀、液压胀、机械螺旋胀管等几种工艺,胀接工艺好坏直接影响散热器的散热量和长期使用效果,为了引导企业采用正确胀接工艺本文对几种胀接工艺与散热量影响进行对比实验研究并提出胀接工艺的实验方法和评价指标,为行业标准制定提供理论依据。

一、胀接工艺

1.胀接工艺简介

1.1机械胀

机械胀是用一个大于铜管内径的拉头沿着铜管轴心线穿过,使铜管与铝翼管胀接成为一体。

1.2液压胀

机械胀是将铜管的两端密封,一端密封将水冲入铜管内并提高压力,使铜管与铝翼管胀接成为一体。

1.3机械螺旋胀

机械胀是用一个大于铜管内径的拉头沿着铜管轴心线穿过,返回时有一个或几个小钢球伸出拉头,比拉头直径大沿着铜管轴心线旋转返回,使铜管内形成一条或几条螺旋线,将铜管与铝翼管胀接成为一体。

2.确定总胀管量时应考虑以下因素及分析

2.1确定总胀管量时应考虑以下因素

①铜管外径的“+”偏差。(0.04mm)

②铝翼管内径的“-”偏差。(按实际情况。本标准要求≤0.4mm)

③铜管与铝翼管的串管间隙。(约为0.2mm,按实际情况)

④胀管裕量(过盈量)。(0.2~0.3mm)

胀管总量应大于或等于上述四项之和。但应控制其不超过1.0mm。因为胀管总量过大后容易造成其他损伤。目前个别企业胀管量不足,更有甚者采用两端局部胀的错误作法,都无法保证散热器在长期使用时的紧密结合而使传热量降低。为保证产品散热性能,最关键的因素是复合胀管过盈量的控制和保证。

2.2过盈量的确定,依据如下:

①目前我国多数企业对0.2~0.3mm的过盈量要求已在多数生产中实施。

②利用引进设备生产铜管铝片散热器胀管后的实测过盈量值(见表1)可作为相关参考(过盈量为0.16mm)。

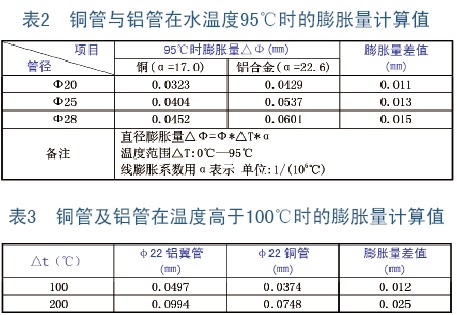

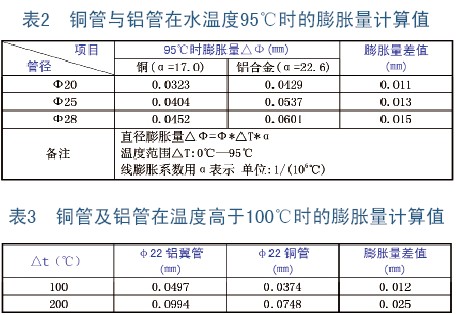

③按铜、铝的热胀特性进行计算与分析。(见表2、表3)

从表7、表8可以看出,由于本散热器所用铜立管直径均小于φ28,所以在温度95℃以内时铜与铝两种管材的径向膨胀差值均≤0.015mm(见表3)。考虑到焊接时对复合管上、下两端的局部影响,其端头部位的实际温度,局部可能达200℃以上,这时的膨胀差值即为0.025mm,但影响区较小。考虑到表面喷涂在200℃以下,铜与铝两种管材的径向膨胀差值均≤0.025mm,影响很小。

综合以上三点分析,本标准在复合胀管时过盈量可按≥0.2mm控制,最大0.3mm。即可保证在使用过程中铜管与铝翼管不会产生“离骨”现象,达到紧密结合的目的。由于过盈量是胀管工艺中控制数值,胀管后无法检测,只能间接用摩擦拉力法对胀接复合紧密度进行评价,所以标准中不列出具体的过盈量数值,但生产厂应按此要求进行生产。过盈量过小,无法达到位移拉力的要求。值得注意的是,有些厂家为方便穿管提高工作效率,故意提高铜铝间隙。这种作法是错误的,可能出现以下结果:为保证胀接紧密度,胀管量太大,导致减薄量多,对铜管产生破坏;反之,为保证胀管量不超过规定值,导致胀接紧密度差,工程使用中出现铝翼管脱落。试验证明:如果按标准胀接,铝翼管根本不可能脱落。

二、铜铝复合柱翼型散热器胀接工艺对散热量的影响

1.机械胀与液压胀对散热量的影响

由表4为同一型号采用机械胀过盈量(0.2㎜)与液压胀(10MPa)铜铝复合柱翼型散热器散热量的相对误差0.5%,因此可以认为是实验误差,即可以忽略。

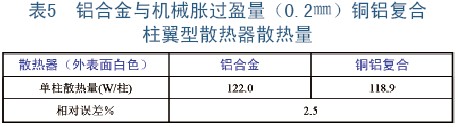

2.铝合金散热器与机械胀铜铝复合柱翼型散热器散热量的影响

表5为同样外形尺寸的铝合金散热器与机械胀过盈量(0.2㎜)铜铝复合柱翼型散热器散热量对比,由表5可以看出胀接较好时,铜铝复合柱翼型散热器的散热量影响不大,它的相对误差为2.5%。

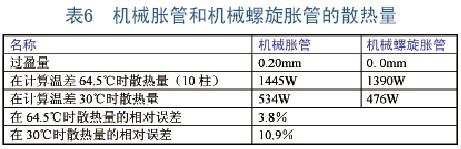

3.机械胀管和机械螺旋胀管对散热量的影响

(1)同样一种散热器中心距600㎜采用机械胀管,过盈量达0.20mm时与机械螺旋胀管,胀管过盈量0.0mm的散热量对比见表5,由表6看出,在计算温差64.5℃时散热量的相对误差为3.8%,在低温计算温差30℃时散热量的相对误差10.9%。

(2)同样一种散热器采用机械胀管,过盈量达0.30mm时与机械螺旋胀管,胀管过盈量达0.3mm的散热量对比见表7,由表7看出,在计算温差64.5℃时散热量的相对误差为-1.9%,在低温计算温差30℃时散热量的相对误差-0.5%。

由以上两种散热器可以认为过盈量达0.30mm时采用采用机械胀管和机械螺旋胀管对散热器的散热量可以忽略接触热阻对散热量的影响;但是对于过盈量0.0mm时在低温影响较大, 无过盈时相对误差高达10.9%;过盈量达0.3mm时相对误差为3.1%。因此对于过盈量0.0mm时的长期使用对散热器的散热量也会有影响。在计算温差64.5℃时散热量的相对误差可以认为测量误差。从以上两种散热器的机械胀管要比机械螺旋胀管散热量好;从理论上分析,采用机械螺旋胀管在螺旋的部位它的胀管量为2~5㎜,局部胀管部位在塑性变形范围内(即铜管回弹),它与铝翼管产生间隙,在切割断面中用眼睛不能看出缝隙;铜管与铝翼管不能达到弹性变形的回弹量,在低温供水时铜管与铝翼管的热膨胀达不到紧密接触,因此散热量偏低;同样在高温供水时铜管与铝翼管的热膨胀达到紧密接触,因此散热量与机械胀管基本相同;从以上的分析中可以提出铜铝复合柱翼型散热器的胀管量一定要合理,必须保证材料在弹性变形范围内;同时胀管量过大对材料的减薄量加大,对材料的使用寿命、耐蚀能力及承压能力受到影响。

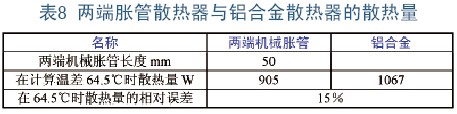

4.两端胀管对散热器散热量的影响

同样一种散热器型材中心距600㎜采用两端机械胀管,两端机械胀管长度50mm时与铝合金散热器的散热量对比见表8,由表8看出,在计算温差64.5℃时散热量的相对误差为 15%,因此这种不应采纳。

三、铜管与铝翼管胀接工艺的紧密度的实验方法及实验结果

1.检验方法

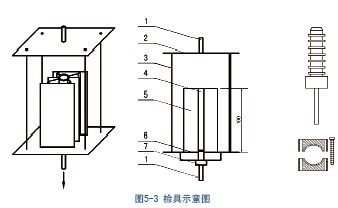

取铜铝复合柱翼型散热器检验样品三件,要求复合部分长度100±2.0mm;调整设备,将样品试件安装于检验设备上卡紧,以保证拉拔过程中卡具不滑移,设置好拉拔速度后开始拉拔,拉拔过程要匀速,速度不大于30mm/min;取拉力最大值,为实验拉力值。将此值除以铜管外表面积就得到位移拉应力。

检具夹持杆(保证能被拉拔试验机夹紧,要求上下杆同轴线);

检具板面(有足够的刚度,拉拔时不产生明显变形,下板面开孔保证能穿过铜管);

检具拉杆(长度相同共4个,拉拔时不产生明显变形);

测试件铜管;

测试件铝型材;

铜管外卡具(插入铜管后能卡紧);

铜管内卡具(卡铜管部位能紧密配合,注意内外卡具要配套)。

2.机械胀与液压胀比较

试验用铜管为Φ22X0.6的同厂同批管材,铝翼管取与之能够配套的同厂同批材料。对于液压胀,按照胀管压强为10、15、20MPa分别加工几组试件;对于机械胀,制造不同规格胀头,以保证胀接过程中过盈量0.40、0.20、0.10㎜和近似于没有过盈量的四种型号复合单元。由于在该品种散热器生产过程中,尤其在焊接及喷涂工艺工序中,会产生较大的温度波动。为此,将加工好的复合单元置于与散热器生产工序相同环境温度下,以模拟铜铝复合柱翼型散热器制造的真实过程,。由于在实验阶段没有专用检测紧密度的设备,根据压力与摩擦力的相关性,采用微机控制电子万能试验机及专用检具(包括铜管内外卡具和铝翼管支撑工具)对试件进行拉拔,通过测量拉拔力来反映紧固力的大小。

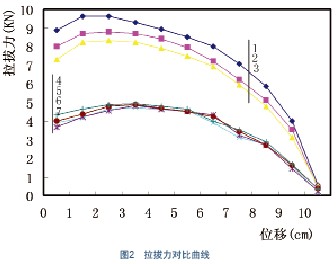

拉拔试验步骤:取试验样品;调整设备,将样品试件安装于检查设备上卡紧,以保证拉拔过程中卡具不滑移,设置好拉拔速度后开始拉拔,拉拔过程保持匀速,速度为30mm/min;记录拉力变化。 拉拔位移每增大1㎝记录一次数据。经过多次试验,取最接近平均值的一组数据得出该曲线图2。

曲线依次分别代表:过盈量为(1)0.40㎜、(2)0.20㎜、(3)0.10㎜的机械胀和胀管压强为(4)20 MPa液压胀、(5)近似没有过盈量的机械胀、(6)胀管压强为15MPa液压胀、(7)胀管压强为10MPa液压胀。

3.结果分析

从图2可以看到拉力最大值没有出现在拉伸过程的起始位置,似乎与最大静摩擦理论相矛盾,其实观察拉伸后的试件可以发现:在铜管的外表面粘着铝翼管破坏后的碎屑;铝翼管内表面也有被拉伤的痕迹。而且拉力越大这种现象就越明显。故两者之间的力已经不单纯是表面摩擦力关系了。严格来说只有拉伸起始点才能反映紧固力的大小,而这点力的大小不容易准确测量的。还可以看出,机械胀受力明显大于液压胀。液压胀受力和曲线5(铝翼管内径近似没有扩大的机械胀)相似,且在不同液压胀压强下,其拉力曲线差异不大。

铜铝复合散热器加工时,铜管和铝翼管的胀接已超出了其弹性变形的范围(这一点可以通过观测胀接后二者的管径明显扩大得出),二者的连接是靠塑性变形的残余挤压应力。在拉拔过程中,铜管和铝翼管受力部位处于复杂的三向应力状态。对于液压胀工艺,胀接过程是瞬间同时完成的。若胀接压力小,铜管和铝翼管就不能紧密配合,故拉拔力小;若胀接压力大,外露铜管部分会成为受力薄弱点,此部位局部减薄率较大,而就配合部分而言,结合力变化不明显。拉拔试验结果也验证了者一点。液压胀应力分析如下:

铜管在受内压力P的作用下主要产生两种变形,即轴向伸长和径向胀大。壁上的任意一点将产生三个方向的主应力:沿铜管切线方向的切应力σ1,沿铜管轴线方向的轴向应力σ2及沿铜管直径方向的径向应力σ3,如图3所示。由于铜管壁厚小于管半径的1/10,故属于薄壁容器,可近似认为切向应力沿壁厚均匀分布。由分离体平衡力的关系容易得出:

2·σ1·L·δ=P·Dn·L,于是有:σ1= MPa

(1)

σ2·π·Dn·δ=P· ·Dn2,于是有:

σ1= MPa (2)

显然,径向应力σ3应取内外壁径向应力的平均值:σ3= MPa (3)

(3)式中的负号表示σ3压应力,可见,σ1>σ2>σ3,σ1=2σ2。

对于机械胀工艺,胀接过程是由胀头行程渐进完成的。胀接时,胀头的影响部位局限于接触面附近,故铜管和铝翼管的结合是均匀的,外露铜管部分就不会产生局部应力集中。拉拔试验时,拉力必然要大得多。胀接过程中,试件所受三向应力值与液压胀全然不同,而与胀头形状、尺寸和移动速度等因素有关。

4.评价标准

铜管与铝翼管胀接复合的紧密度,用专用检具(如图2)进行试件位移拉应力检验。通过对Φ16~Φ26mm铜管立柱试件(机械和液压胀)的摩擦拉力数值间接评价胀接复合紧密度,近百个试样的总结。按未胀前铜管外径计算铜管与铝翼管复合接触面积,最后计算位移拉应力(MPa),对于Φ16~Φ26mm铜管立柱,其三组样品的位移拉应力实验值均不小于0.85MPa为合格。此值考虑散热器中心距大于1000㎜时的液压胀管的优点。

六.小结

1.铜铝复合柱翼型散热器的建议采用机械胀管工艺,通过铜管与铝翼管胀接复合的紧密度实验,它的过盈量在>0时,它的拉拔力20MPa液压胀胀管工艺。同时它的散热量优于机械螺旋胀管工艺;液压胀胀管和机械螺旋胀管工艺容易导致局部破坏过大

2.提出铜铝复合柱翼型散热器胀管工艺的实验方法和评价标准。

3.通过不同的胀管工艺对散热器散热量的研究为建议采用机械胀管工艺提供理论指导。

本文来自:https://www.3171688.com/news/1/399.html

微信公众号

微信公众号 手机站

手机站