最近几年,金属表面涂装前处理工艺和材料发生了比较大的变化,甚至有人称为“革命性的变化”,这主要是指部分厂家采用了硅烷处理或纳米陶瓷处理取代了磷化处理。这两年,来自东北和北京等地的散热器行业的企业家不止一次向我咨询,了解散热器行业的涂装前处理有无更新更环保的处理工艺和材料,我当时只简单地回应说:“新东西在别的行业有,但还没有大量采用,目前来看暂不适合咱们散热器行业”,以后也没有在杂志上或行业会议上专门就此进行过介绍。9月10-12日我到西安参加了2010中国涂料涂装国际峰会暨专家集结年会,并在会上做了《环保型涂装前处理材料在散热器行业的应用前景》的演讲,10月10-12日,我又到佛山参加了全国金属与非金属覆盖层标准化技术委员会(SAC/TC57)2010年涂装标准工作会议,在此我把通过参加这两次会议及平时了解到的关于涂装前处理的最新技术与各位在此一起分享,希望能为我们散热器行业同仁了解最新科技潮流提供一个窗口。

1.背景

长期以来,磷化处理是金属表面涂装前处理中应用最为广泛的工艺,经过磷化处理的工件,其涂层的附着力和耐蚀性大大提高。但是,传统的磷化处理不可避免地存在着能耗高、重金属离子含量高、三废排放多、钝化剂中含有致癌物等缺陷,所以人们一直在为寻找磷化的替代工艺和产品而绞尽脑汁,适应环保和节能要求的工艺和材料的问世呼之欲出。最典型的工艺就是取代磷化处理的硅烷处理和纳米陶瓷处理,各厂家对硅烷处理的叫法比较统一,但对纳米陶瓷处理则有多种叫法,比如汉高叫纳米陶瓷处理,PPG公司叫锆系前处理,科富则叫无磷纳米陶化处理,其原理基本都是一样的。

2.硅烷处理技术

2.1 硅烷技术原理

硅烷处理剂的主要成分是有机硅烷,其基本分子式为:R′-Si-(OR)3,其中OR是可水解的基因(如烷氧基/酰氧基),R′是有机官能团(如氨基/环氧基等)。R′能与树脂等有机涂料起反应性的结合,提高涂膜与金属基体的附着力。硅烷成膜的反应机理如下:

A.水解反应:-Si-(OR)3+H2O→-Si(OH)3+ROH,水解后的溶液中形成足量的-Si-OH基团。

B.缩聚反应:-Si-OH基团间可脱水缩合成低聚硅醇。

C.交联反应:低聚物中的-Si-OH与金属表面的羟基-OH形成氢键。

D.脱水成膜:-Si-OH与金属表面的羟基-OH进一步脱水聚合,在工件界面上生成Si-O-Me共价键,其反应如下:-Si-OH(溶液)+Me-OH(金属表面)→Si-O-Me(界面)+H2O。

2.2 硅烷处理工艺

传统的金属表面磷化工艺为:

脱脂→水洗→表调→磷化→水洗→钝化

硅烷处理工艺为:

脱脂→水洗→纯水洗→硅烷→纯水洗

有的厂家的硅烷产品则不需要硅烷后面那道纯水洗,这样工艺更简便。硅烷处理取代了传统的表调、磷化和钝化工艺,在简化工艺的同时,也消除了磷化和钝化造成的环境污染问题。

硅烷膜层在不同的处理基材上面颜色不一,比如在铁板上是淡黄色的,在镀锌板上是偏蓝色的,在铝板上是反光灰色的。

测试表明,硅烷处理后涂层的外观、硬度、附着力、耐溶剂性、耐中性盐雾性能与磷化处理不相上下,但在耐弯曲开裂性和杯突方面则要优于磷化处理等传统工艺。

2.3 硅烷技术优点

A.工艺简单,工艺流程比传统处理工艺短。

B.环保性能优异,无重金属离子污染,废渣、废水排放少,处理容易。

C.适应性强,对冷轧板、镀锌板、铝板等板材可混线处理。

D.能源消耗省,可室温或低温操作。

E.综合成本低,产品消耗低,三废处理成本低。

F.使用方便,仅需控制PH值和电导率,无须像磷化液那样要控制总酸、游离酸、酸比、促进剂浓度、温度等多个参数。

3.纳米陶瓷处理技术

3.1纳米陶瓷处理技术原理

纳米陶瓷处理技术是一种以氟锆酸盐为基础的前处理技术,它能在清洁的金属表面形成一层纳米膜层,其大致反应过程为:

A.氟锆酸先水解生成氧化锆溶胶,H2ZrF6+H2O→ZrO2+HF。

B.被处理金属基材在锆盐处理液体系中溶解,其表面附近PH值升高,ZrO2在高PH值环境下沉积在金属基材表面上。

在金属基材表面沉积形成致密结构的纳米陶瓷化学转化膜,其隔阻性强并与金属氧化物及有机涂层具有良好的结合力,能显著提高涂层附着力和耐蚀性

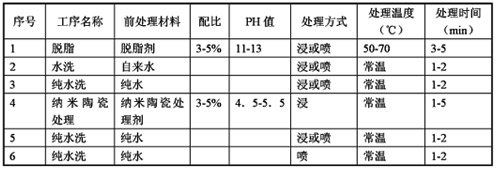

3.2 典型纳米陶瓷处理技术工艺

3.3 纳米陶瓷处理技术优点

纳米陶瓷处理不需要加热,不需要做表调和钝化处理,缩短了工艺长度,没有废水处理费用,且不含磷酸盐,无COD/BOD,无重金属,也是替代磷化工艺的良好解决方案。经纳米陶瓷处理后喷涂的工件涂层性能与磷化处理对比如下:

4.硅烷和纳米陶瓷处理技术在工业上的应用

硅烷和纳米陶瓷处理技术已经在汽车零部件、家用电器、太阳能设备、机械、通信设备等领域中实现了工业化应用,取代传统的铁系和锌系磷化。但在表面处理质量要求最高、市场最大的汽车整车制造领域还处于试验阶段。

2003年,硅烷技术率先在宝马汽车公司进行了试验,用硅烷产品处理了两扇门板,进行了动态腐蚀和驱动测试,结果达到了宝马公司的测试指标。2005年硅烷处理开始在奔驰、大众、奥迪、雷诺、欧宝等汽车公司进行了整车或车身零部件的测试。

2008年7月,PPG的纳米陶瓷处理剂在克莱斯勒公司旗下一条生产线上正式切换了磷化处理工艺,受到好评,该公司计划将使用PPG磷化处理的生产线逐步全部切换。

5.硅烷和纳米陶瓷处理技术在散热器行业的应用前景

在散热器行业,硅烷和纳米陶瓷处理技术尚未进行试验和试用。实际上,与汽车行业相比,散热器生产厂家涂装前处理设备简陋、处理量小、材质混杂、工艺管理水平低下,加上硅烷和纳米陶瓷处理技术本身的一些局限性,使得这一技术在散热器行业的应用短期内还不具备条件。

A.水质要求:硅烷和纳米陶瓷处理的前、后道水洗都要求采用纯水,现有磷化线要使用这种技术,必须新增纯水机组。

B.硅烷和纳米陶瓷处理槽液洁净度要求非常高,不允许任何污染物带入:散热器行业采用的大都是热轧钢管,必须进行酸洗除锈,但酸洗后散热器内腔和夹缝处残留的酸液对硅烷和纳米陶瓷处理槽液将是致命的,而且,前处理线飘逸的酸雾对硅烷和纳米陶瓷处理化学转化膜的耐蚀性的影响也是致命的。

C.硅烷和纳米陶瓷处理对钢板的适应性差:不同材质的钢材,经过硅烷和纳米陶瓷处理后,其化学转化膜的外观和涂层配套性能相差很大,比如就冷轧板而言,宝钢冷轧板处理效果就较好,但其它小厂的冷轧板就不太理想。散热器行业所选用的钢材更杂、质量参差不齐,使得烷和纳米陶瓷处理技术的推广受到很大限制。

D.硅烷和纳米陶瓷处理要求前处理设备、管道、泵必须是不锈钢,造成设备改建周期长,设备投入费用高昂。

E.硅烷和纳米陶瓷处理化学转化膜的膜厚是纳米级的,一般膜厚为50-200nm,膜重仅0.1克/m2,而磷化膜的重量通常为2-3克/m2,所以在生产过程中磷化膜外观容易检测,而硅烷和纳米陶瓷处理化学转化膜难检测,凭肉眼很难判断成膜质量的好坏。

“时势造英雄”!时代的发展需要更节能、更环保、更安全的技术和产品,我们期待,在全世界表面处理行业精英的共同努力下,硅烷和纳米陶瓷处理技术能够日臻完善,早日在包括散热器行业的普通工业生产中得到大面积推广应用。

本文来自:https://www.3171688.com/news/1/385.html

微信公众号

微信公众号 手机站

手机站