五十一、铝合金的化学皮膜剂有几类?

答:主要有三类:

1、铬酸盐处理剂。这是目前使用最广泛的一种处理工艺,处理液的主要成分为氢氟酸、铬酸盐和氟化物等,另外添加起氧化促进作用的铁氰化盐、铜化物、钨化物等,溶液PH值为1﹒8-3﹒0,生成的铬化膜颜色从亮黄彩虹色到棕色,膜重0﹒3-2﹒0g/㎡。

2、无铬皮膜剂。为了降低处理液对环境的影响,减少废水治理费用,近年部分厂家开发出了不含六价铬的无铬皮膜剂(或称无铬钝化剂),处理液以磷酸、丹宁酸为主要成分,并含有锆、钛等金属盐。

3、锌磷化剂。少数厂家在钢铁件锌磷化工艺的基础上对处理液配方进行必要调整,在磷化槽液中加入氟硼酸盐等氧化物,以便顺利去除铝合金表面的氧化膜,这种处理所生成的膜层的主要成分为磷酸锌,是一种银灰色的磷化膜层。

上述三种处理剂各有优缺点:对涂层性能而言,经铬酸盐处理剂处理的工件的附着力和耐蚀性最好,无铬皮膜剂和锌磷化剂处理的工件耐蚀性稍差;铬酸盐处理剂和无铬皮膜剂的槽液稳定,管理简单;从环保角度考虑,当然是无铬皮膜剂和锌磷化剂因不含严重污染环境的六价铬而成为首选。目前,虽然大多数厂家仍然使用铬酸盐处理剂,但是,相信随着无铬皮膜剂和锌磷化剂在涂层附着力和耐蚀性指标上的改进,最终将会完全取代铬酸盐处理剂。

五十二、钢铝复合散热器的前处理能取消手工方式吗?

答:由于钢和铝的材质差异,使得钢铝复合散热器的前处理面临两大难题:

1、钢管和铝型材一起处理,过多的铝离子会使钢件磷化液中毒,因此不能采用一般的磷化液。

2、钢件部分不宜采用硝酸进行处理,铁在硝酸中的腐蚀,会生成大量的铵盐、亚硝酸、二氧化氮、一氧化氮,腐蚀非常剧烈,一般不单独使用。

面对两大难题,传统的药液满足不了要求,只有采用纯手工或半手工的方式来解决。

1、手工擦拭铝型材,分两次磷化钢管。但铝材内部及边角无法处理,留下隐患,劳动强度太大,效率太低。

2、在处理槽中处理铝型材,然后用三合一擦试钢管。铝材处理剂不得使用硝酸。

3、第三种工艺:除油酸洗,水洗、中和、水洗、表调、磷化、水洗、铬化、水洗。这种工艺表面上看起来是流水作业,但钢管上的油锈太重的话必须进行预擦洗,实际上也是半手工。

随着钢铝散热器逐渐被消费者和生产厂家所青睐,产量和质量的要求也越来越高,传统的处理方式不但处理质量难以保证,而且生产效率低下,为了解决这一问题,我公司投入大量人力、物力,潜心研究,终于成功推出了钢铝复合散热器涂装前处理流水线生产工艺,彻底淘汰了手工处理方式,获得了散热器生产厂家的一致好评。如对此感兴趣,请参阅我公司发表在《现代暖通﹒散热器》杂志(2007年第8期)的《钢铝复合散热器的前处理》一文。

五十三、国家标准中对磷化膜的外观检测是怎么要求的?

答:国家标准GB 6807-2001《钢铁工件涂漆前磷化处理技术条件》中规定从四个方面来检测磷化膜性能:磷化膜外观、磷化膜重量、磷化膜耐蚀性和涂膜耐蚀性能。其中对磷化膜外观的检测依据摘录如下:

2.6 磷化膜外观

2.6.1磷化后工件的颜色应为浅灰色到深灰色或彩色;膜层应结晶致密、均匀和连续。

2.6.2 磷化后的工件具有下列情况之一时,均为允许缺陷:

2.6.2.1 轻微的水迹、重铬酸盐的痕迹、擦白及挂灰现象;

2.6.2.2由于局部热处理、焊接以及表面加工状态的不同而造成的颜色和结晶不均匀;

2.6.2.3在焊逢的气孔和夹渣处无磷化膜。

2.6.3磷化后的工件有下列情况之一时,均为不允许缺陷:

2.6.3.1 疏松的磷化膜层;

2.6.3.2 有锈蚀或绿斑;

2.6.3.3 局部无磷化膜(焊逢的气孔和夹渣处除外);

2.6.3.4表面严重挂灰。

标准同时对外观检验的检验方法做了规定:“在天然光或混合照明条件下,用目视检查。天然光照度要求不小于100IX,采光系数最低值为2%;混合照明的光照度要求不小于500LX。”

五十四、国家标准中为什么要对磷化后的工件的喷涂时间间隔作要求?

答:国家标准GB 6807-2001《钢铁工件涂漆前磷化处理技术条件》中规定:“磷化与涂漆间隔一般不超过16h,对特殊的加工工序及特殊的零件可适当延长间隔时间,但此期间内的工件表面不得被污染或重新锈蚀”。这主要是为了防止工件在超期存放过程中磷化膜吸收水分重新生锈或者工件表面重新被空气中的灰尘、颗粒、油份等东西污染,从而造成涂装隐患。具体存放时间各单位可以根据存放环境的湿度、洁净度灵活掌握。

五十五、磷化膜与涂膜配套的附着力如何检测?

答:涂膜与工件表面之间的粘结力称为附着力。它是涂膜与磷化膜是否能牢固地粘结在被涂装工件表面上的重要性能之一。

检验方法有划格法、画圈法、粘结力测定法和剥离试验法等。GB1720规定采用画圈法测定,但由于仪器结构的限制,此法不能用在现场检验,现场检测一般采用划格法。

采用划格法时,划针有采用11号缝纫机针的,有采用唱针的,有采用单面刀片的,ISO标准规定采用30度角的单刃工具或带有6个刀口(1-2㎜间距)的多刃刀具。采用针或刃具,在涂膜表面纵横垂直方向每隔1㎜各划6条条痕,切穿涂膜整个深度,然后用手指轻轻触摸,根据涂膜脱落情况将附着力分为六级:

0级:涂膜完整,没有一个方格脱落;

1级:切割交叉处涂膜脱落不大于5%;

2级;涂膜脱落大于5%,不大于15%;

3级;涂膜大片脱落,不大于35%;

4级;涂膜大片脱落,不大于65%;

5级;涂膜大片脱落,大于65%。

五十六、涂膜的耐冲击性如何检测?

答:GB/T 1732-93涂膜耐冲击测定法,规定了以固定质量的重锤落于试板上而不引起涂层破坏的最大高度(㎝)表示的涂层耐冲击性的试验方法。

试验装置的滑筒高为50±0.1㎝,重锤质量为1000g,冲头上有一钢珠与铁板凹槽中心对准。将样板朝上平放在铁板上,将重锤提升到规定高度,控制按钮,重量锤自由落下,取出样板用4倍放大镜观察,涂层无裂纹、皱皮、脱落为合格。试验应在25±1℃,相对湿度65±5%的条件下进行。同一试板应进行三次冲击试验。

五十七、涂膜的耐蚀性能如何检测?

答:涂膜的耐蚀性能一般均是通过在盐雾试验箱中,考察试板耐中性盐雾的时间来测试的。将试板用自干漆封边、封孔后,在室温下划12㎝的交叉对角线(划痕深透到钢铁基体,对角线端点对角成等距离)。将试板划痕面朝上置于盐雾箱中,按规定的试验条件连续试验,定期开箱检查,直到涂膜开始起泡、长锈或脱落,这一时间即为涂膜的耐盐雾时间也就是其耐蚀性指标。

五十八、钢制散热器的前处理废水如何处理?

答:钢制散热器前处理废水的主要来源:脱脂废水、酸洗液废水、表调废水、磷化废水。其主要污染物浓度大致为:

废水处理的主要步骤如下:

1、废液混合:将各处理槽的排放物集中收集在污水槽内并充分搅拌;

2、油水分离:采用酸化破乳除油原理除去脱脂废液中的油份。用硫酸将废液PH值调到2-2.5,静置数小时,待油水自动分离后,用加水溢流方法将油分离;

3、絮凝、沉淀有害离子:用氢氧化钙将废液PH值调到7-8,加入高分子絮凝剂,反应时间20分钟以上,将废液中的磷酸根离子、金属离子和其它成分沉淀和絮凝;

4、调整PH值:最终排放物的PH值应为6-9,如不符合要求则用酸碱物质调整;

5、固液分离:通过沉降过滤,使液态排放物和固态排放物分离;

6、排放处理:将分离出的澄清液排放(如受COD、BOD排放限制要求时,澄清液用活性碳过滤后再排放),废渣过滤、压实、填埋。

五十九、铝合金散热器的前处理废水如何处理?

答:铝合金散热器前处理如采用铬化剂,则必须采用氧化还原法进行废水处理:

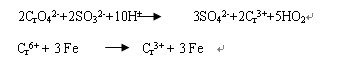

1、还原:将废水所含毒性大的六价铬离子还原为三价铬离子,先用硫酸将PH值调至2-3之间,而后用亚硫酸钠,硫酸亚铁与Cr6+发生还原反应:

2、调节池:将清洗水收集集中进行中和处理。

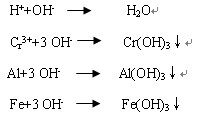

3、中和:中和酸蚀后清洗水酸性成份,沉淀出还原工序中产生的Cr3+,加入中和剂烧碱,控制PH值8-9,反应为:

4、气浮:吸附水中的悬浮物和微量沉淀物,通入压缩空气将悬浮物浮移至液面,在机械作用和化学作用下清除。

5、砂滤:将(3)与(4)工序由产生的沉淀进行过滤化处理。

6、贮槽:PH值监视与排放。

目前很多散热器厂在同一条生产线上生产钢制和铝合金散热器,废水统一收集和处理,进行废水处理时只需在钢制散热器的废水处理工艺的“油水分离”工序后面加上本工艺中的“还原”工序即可。

六十、新型散热器制造商对涂装前处理制剂的要求是什么?

答:新型散热器发展20余年以来,业内人士一直孜孜不倦探索理想的涂装前处理新工艺、新技术和新材料,特别是最近1-2年,受到能源紧缺、环保达标、化工原料成本攀升等因素的影响,大家愈发体会到这种紧迫感。去年有部分散热器厂家采用抛丸工艺取代磷化工艺,实际上是用物理处理替代化学处理,但在实际生产过程中也暴露出当初意想不到的问题;在其它生产制造行业已有极少数厂家用纳米微晶陶瓷处理技术、硅烷处理技术取代磷化处理,这实际上是用一种化学处理材料替代另一种化学处理材料。可以预言,这样的探索不会停止,但我们有理由相信,相当长一段时间内,化学处理仍然应该是散热器等行业涂装前处理的主要方式,前提是前处理材料供应商应该努力解决好使用方的关切,尽可能满足其期望值。

降低能耗:各种不可再生的能源越来越少,价格日益攀升,要求前处理制剂向常温、低温方向发展,既减少能耗,又减少自身消耗,降低综合使用成本。

注重环保:减少化学处理剂对操作人员和环境的影响,创造以人为本的和谐工作和生活环境已成为我们义不容辞的责任;出口产品越来越多,欧盟等国家对产品中的有害物质的检测也越来越严格。前处理供应商应该逐步减少甚至用其它物质取代传统前处理制剂中的有害物质。

提升效率:前处理制剂必须易于控制,操作管理简单,才能提高生产效率。

适应新型生产方式:已有部分散热器生产厂家采用阴极电泳打底,有些正准备将前处理线由手工间歇式生产变为连续自动流水线,前处理制剂的配方须做相应调整,才能更好地为厂家服务。

本文来自:https://www.3171688.com/news/1/383.html

微信公众号

微信公众号 手机站

手机站