四十一、阴极电泳漆对磷化膜有什么要求?

答:阴极电泳漆是在电场作用下,分散的涂料颗粒在溶液中迁移,并且在作为阴极的工件上沉积出来的过程,包括电泳、电解、电沉积、电渗透等物理化学变化。工件与电泳漆的反应界面呈强碱性,因此首先要求磷化膜具有耐碱性,应尽量选用P比高(即磷化膜中磷酸铁锌含量高)的磷化液;另外,为了提高涂膜厚度和物理性能,要求磷化膜厚薄适中,结晶致密均匀。磷化膜薄,电泳涂装时电导率才大,才有利于电极反应,而磷化膜厚,则会阻碍电极反应。一般情况下,应选用P比大于90%、膜重2-3g/㎡、晶粒度≤10um的磷化膜。

四十二、如何退掉不合格磷化膜?

答:不合格磷化膜一般可在稀盐酸或加热的稀硫酸或稀硝酸中浸泡数分钟即可退掉,然后将工件重新进行水洗后再表调、磷化。对于含锌量比较低的磷化液,这种退膜方法有可能效果不大理想,最好采用机械的方法,比如砂磨、喷砂等方法去除,再经酸洗、表调、磷化处理。

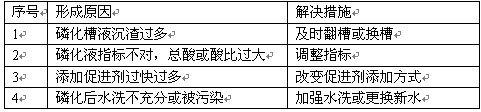

四十三、磷化膜发花应注意哪些问题?

答:当生产中发现磷化膜不均匀,有明显的流液痕迹时,应考虑从以下三方面着手解决:

1、 检查脱脂是否干净,如脱脂效果不佳,则应调整脱脂液工作参数或更新槽液。

2、 观察表调质量是否合格,适时调整或更新槽液。

3、 对喷淋磷化而言,部分喷嘴角度不对或堵塞都有可能造成磷化膜发花,应注意检查或调整。

四十四、磷化膜返黄应如何处理?

答:磷化膜出现返黄或点锈时应根据具体情况逐一排查原因:

四十五、磷化膜挂灰了怎么办?

答:磷化工件表面有时会粘附灰白色的粉末,用手擦掉后能发现磷化膜。

四十六、如何判定磷化液老化?

答:磷化液会老化,磷化液也有生命周期,这是一个不争的事实。对不同体系的磷化液而言,可能寿命会不一样;而对于同一种磷化液来说,磷化液的寿命与处理过的工件的数量、操作工人的使用维护、工件从前道工序所带残液的多少等因素有关系。判断磷化液是否老化最科学的做法当然是测定槽液中几种主要杂质离子的含量,但一般厂家均无检测条件,实际上也没必要检测,大多通过观察磷化速度和磷化膜质量来判定磷化液是否老化。当槽液经过一段时间使用后出现老化,大多会出现如下现象:

1、在指标符合工艺要求的情况下,磷化膜的成膜速度明显减慢;

2、处理相同面积的工件所消耗的磷化液重量明显变大;

3、磷化槽液沉渣增多,磷化膜耐蚀性降低。

四十七、铝合金散热器为什么要进行前处理?

答:为了提高铝合金散热器涂层的附着力和耐蚀性,必须要进行前处理,其主要工序为:

1、除油。除掉加工储运产生的油脂灰尘、焊接产生的残渣。

2、除氧化膜。铝合金有很高的负电位,很容易被氧化。处理完了之后,放在那儿没有喷涂,过一段时间之后上面就被氧化了。这一个氧化物很疏松必须得除掉。

3、皮膜。铝合金件比钢铁工件表面更光滑,涂膜附着不牢,通过化学反应形成一层1微米左右的均匀多孔性的膜层,提供粉末涂料的附着力。皮膜主要是三种:铬化、无色铬化、无铬皮膜。

四十八、铝合金散热器前处理有哪些方法?

答:工艺一:简单擦拭除油,相当一部分的散热器甚至是部分规模比较大的散热器厂家仍然在使用这种简单的处理方式。我们跟客户沟通过,客户说,我们都是这样做的,挺好的,没有什么问题。我们说,短期之内是没有问题,但是时间长了就有问题了。所以我们不建议用简单擦拭工艺来处理。

工艺二:传统的处理铝型材的工艺,有9道工序:除油、水洗、碱蚀、水洗、活化、水洗、铬化、水洗、水洗。这种工艺处理质量好,但相对比较复杂。

工艺三:取消了碱蚀和活化,直接用酸性除油剂。这样工序变成了六步:酸性除油、水洗、水洗、铬化、水洗、水洗。这样不但简化了工艺,而且保证了处理质量,我们认为在铝合金散热器厂非常值得推广。

四十九、铜铝复合散热器和铝合金散热器的前处理有啥区别?

答:铜铝复合散热器的前处理可以采用传统的铝型材处理工艺即除油、水洗、碱蚀、水洗、活化、水洗、铬化、水洗、水洗。但不宜采用六步法工艺,因为铜和铝有电位差,必须保留活化工序,否则铝型材表面会沉积黑点,所以我们推荐采用七步法工艺,即酸性除油、水洗、活化、水洗、铬化、水洗、水洗。

五十、镁合金散热器如何进行前处理?

答:镁合金是以镁、铝为主要成分并加入锌、硅等其它元素,不同成分结构的镁合金对前处理剂的要求并不一样,比如,有些镁合金可以直接采用铝合金的前处理工艺和材料,而有的镁合金在酸性除油剂和出光剂里处理后则易在表面形成一层灰,从而影响涂层附着力,对这类镁合金则只能选择弱碱性脱脂剂和碱性出光剂。因此,在确定镁合金的前处理材料时,一定要先做小试,根据其材质选择合适的药剂。

附属问题:

问:铝型材能用硫酸处理吗?

答:能。硫酸可以除去铝型材表面的氧化物,在硫酸里加入适量的表面活性剂还可起到除油的作用。实际上,市售的铝合金酸性除油剂中大都含有硫酸。

问:有磷化厂家在广告上称其磷化液使用过程中不产生沉渣,请问可能吗?

答:不可能!磷化沉渣可以说是磷化反应的副产物,磷化的第一步反应是利用磷化槽液中的游离磷酸把金属工件表面的铁溶解下来,溶解出来的亚铁离子,一部分做为磷化膜的组成部分被消耗掉,另一部分则残留在磷化槽液中被氧化成三价铁离子,成为磷化沉渣的主要成分。我们可以通过优化磷化液配方来减少沉渣,但目前无论如何也还做不到不产生沉渣。

本文来自:https://www.3171688.com/news/1/382.html

微信公众号

微信公众号 手机站

手机站