十一、阴极电泳涂料是咋回事?

答:阴极电泳涂装是一种特殊的涂膜形成方法,是指把接上直流电源的散热器工件做为阴极,浸入水溶性的电泳涂料中,靠电场所产生的物理化学作用,使涂料在散热器外表面沉积而形成均匀涂膜的一种涂装方法,这种电泳涂料就叫阴极电泳涂料。

电泳涂装具有如下优势:①在工件各个部位包括凹陷、焊缝、边角等部位都能获得均匀的涂膜,消除了静电喷塑过程中易产生的上粉不均、桔皮、起皱等缺陷,涂膜各项指标性能优良,特别是耐蚀性极其突出;②涂料的利用率高达95%;③以水作涂料的分散介质,免除了火灾危险,也大大降低了水处理成本及空气污染;④传统喷涂方法要求把工件表面的水分烘干后再生产,而电泳涂装可以“湿碰湿”处理,可连续作业,涂装效率高,易于大量及自动化生产。

早期的阴极电泳涂装是专为解决汽车的涂膜附着力和耐蚀性差而诞生的,众所周知,汽车的使用条件极其恶劣,长期在户外日晒雨淋,还要承受道路颠簸及飞石击打,采用阴极电泳涂料作底漆后,涂膜耐蚀性可提高数倍,耐盐雾可达800-1200小时。由于阴极电泳涂装卓越的性能,后来逐步发展到自行车、摩托车、家电、轻工等行业,最近几年,散热器行业已有数家企业采用阴极电泳底漆来替代原来的第一遍喷塑,部分厂家也计划在近期建线。

阴极电泳设备投入较大,主要由纯水系统、电泳槽设备、供电系统、循环系统、超滤系统、恒温系统、冲洗喷淋系统组成,如果设备不全则会增加运行费用,缩短槽液寿命,甚至影响涂膜质量;另外,如果间隙生产产量不大的话上阴极电泳则应慎重,因为当没有工件在电泳槽进行电泳处理时仍然必须对电泳槽液进行不间短循环,因此运行费用较高,对设备的可靠性要求也高。

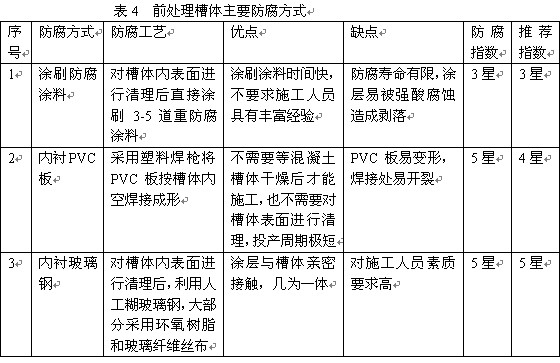

十二、前处理槽槽体为什么要做防腐处理?一般有哪几种防腐方式?

答:散热器厂家的前处理槽槽体通常都采用两种材料制成:碳钢板或混凝土。碳钢板不耐酸,在温度高的情况下不耐碱;而混凝土表面是碱性的,极易与酸反应。化学前处理所用的化学药剂多为酸碱性溶液,为了保证前处理槽槽体的寿命,必须对槽体进行防腐处理。

十三、前处理槽做玻璃钢防腐时对基材表面有什么要求?

答:如果是碳钢板槽体,需要通过人工打磨,去掉基材表面的油污和锈蚀后进行玻璃钢施工;如果是混凝土槽体,则主要应达到以下要求:①槽体砌好至少应干燥一个月,基材含水率低于8%;②表面的灰尘、松散的颗粒和浮浆必须去除干净;③大的裂缝和孔洞最好用腻子粉进行修补。

有为数不少的散热器厂家,为了赶进度,在混凝土基面根本不具备施工条件时就开始糊玻璃钢,结果使用过程中少则一周、多则数月就出现玻璃钢涂层鼓包甚至破损等问题,不得已又停产重新进行玻璃钢施工,欲速则不达的教训,但愿不要频频发生。

十四、工件表面所带油污的组成?

答:钢材在储运过程中,需要采用防锈油脂进行保护,对钢材进行机加工时要润滑油、拉伸油、乳化液等,这些油脂往往和灰尘、泥沙等杂质掺和在一起,成为涂装前处理需要面对的第一道关口,下面分别介绍几种常见油脂。

1、防锈油:防锈油主要是以矿物油为基体,加入油溶性缓蚀剂和助剂混合而成,是一种常见的暂时性防锈材料。其中置换性防锈油、溶剂稀释性防锈油、防锈润滑油由于加入的助剂特殊,油膜较厚,防锈效果较好,用一般化学处理方法去除的难度较大;乳化性防锈油和封存防锈油油膜薄,容易清除。

2、矿物性润滑油:这类润滑油主要是以石油的重质馏分经减压蒸馏并脱蜡精制而成,常见的有机油、变压器油和液压油,这些矿物油的分子不是极性分子,不能牢固吸附在金属工件表面,容易去除。但如果是加入了强极性的油溶性添加剂的矿物性润滑油,就会形成牢固油膜,难以去除。

3、动植物性润滑油:猪油、豆油、菜籽油等在压延成型加工中润滑效果好,有部分散热器片头在生产过程中也采用这种油,这种油有一定的极性,对金属工件的吸附较牢,较难清除。

4、润滑脂:俗称“黄油”,它以钙、锂、铝等金属皂和石墨等为分散相,矿物油为分散介质,形成两相结构分散体。常温条件下,金属皂形成三维结构骨架将油稳定在其中的空隙中,只有当温度超过润滑脂的滴点后,这种结构才开始解体。但是绝大多数润滑脂的滴点都超过100℃,仅凡士林类的烃基脂的滴点小于70℃,因此在常温条件下消除过厚的润滑脂很难,必须辅以机械外力等手段。

十五、直接用火碱来对散热器进行除油行吗?

答:早期曾有厂家采用高温碱煮的方法除油,部分厂家现在还希望继续采用这种工艺,这是不可取的。工件表面的油污分成皂化油和非皂化油两类,皂化油包括菜籽油、猪油、豆油等动植物油,这种油可以与脱脂剂中的碱性物质起反应(即皂化)从而被去除;非皂化油包括机械油、变压器油、汽油、凡士林等矿物油,这种油是不与碱起反应的,去除这种油则只能依靠脱脂剂中的表面活性剂等助剂的乳化或溶解作用。工业用脱脂剂一般均由多种碱性物质、助洗剂、添加剂、表面活性剂、消泡剂等成分组成,其脱脂机理是依靠脱脂剂对油脂和污物的皂化、润湿、乳化、渗透、卷离、分散和增溶等实现的。高温碱煮工艺一般使用的是火碱,它对油脂的皂化能力强,与动植物油脂发生皂化反应后,生成能溶于水的甘油和脂肪酸皂,溶解分散在脱脂槽液当中,脂肪酸皂不仅自身有水溶性,而且也起表面活性剂的作用,能使不活性的油污被残余的碱所乳化、分散,但对大部分的非皂化油没有作用。

十六、脱脂剂一般有哪些种类?

答:1、按酸碱性分为碱性脱脂剂、中性脱脂剂、酸性脱脂剂。碱性脱脂剂处理质量好,药液消耗少,使用成本低,与磷化的配套性好,是应用最广泛的脱脂剂;中性脱脂剂主要是针对锌、铝、铜等有色金属工件材质开发的,其对基材的腐蚀性小,无碱雾腐蚀,水洗性好;酸性脱脂剂即可以单独使用(目前铝型材处理多采用酸性脱脂剂),也可以加到酸里配成除油除锈二合一,对油污不太重的工件,可以省去专门的脱脂工序,使前处理工艺简化,缩小厂房和设备投资。

2、按处理方式分为浸渍脱脂剂、喷淋脱脂剂。

3、按使用温度分为常温脱脂剂、升温脱脂剂。

十七、影响散热器脱脂质量的主要因素有哪些?

答:1、脱脂剂本身的质量:选择脱脂能力强、质量稳定、水洗性好的脱脂剂无疑是最重要的因素。

2、脱脂温度:一般情况下脱脂温度越高,脱脂速度越快,脱脂越彻底。首先,提高温度会使油污的物理性质发生变化,比如滴落点高的凡士林、固体石蜡、防锈油脂等,其黏度会随温度升高而下降,甚至形成液滴而有利于去除;其次,温度升高能促进油污的化学反应,一般来说,温度每提高10℃,化学反应速度就可提高1倍。

3、脱脂时间:一般来说,温度越高,油污越轻,脱脂时间越短;反之,脱脂时间越长。如果脱脂时间太短,油污除不尽,会形成涂装隐患;如果脱脂时间过长,脱脂剂的化学药品易被金属工件的孔隙吸收,导致脱脂剂使用寿命缩短,并且使工件表面受到轻度腐蚀和钝化,造成磷化困难或生成粗而疏松的磷化膜。

4、机械作用:脱脂过程中,辅以机械外力作用(如喷淋的压力冲刷,工件与槽液作相对运动),对于提高脱脂效果非常有利,这会促进脱脂槽液与工件表面保持良好接触,促进脱脂剂渗透和破坏油膜,促进油污卷离分散。因此,采用浸渍方式脱脂时,应在处理过程中和处理完毕时将工件上下抖动或摆动数次,使表面活性剂和助剂充分卷离工件表面的油污。

5、槽液老化程度:槽液越老,处理质量越差,所以应根据处理量及时补加脱脂剂,延长脱脂槽液报废周期,保证脱脂质量。

十八、为什么说不能一味提高脱脂剂的使用温度?

答:脱脂槽液温度的提高,会加速表面活性剂等成分的分子运动,促进脱脂剂对油污的润湿、渗透、卷离和分散,进而加速脱脂速度,提高脱脂能力。但是,事情往往都不是绝对的,脱脂温度超过一定范围,脱脂效果反而不好,因为脱脂剂中的非离子表面活性剂存在着浊点,即表面活性剂出现明显浑浊时的温度,其亲水基的醚基与水分子形成很弱的化学键氢键,一旦受热过度,氢键易断裂,而使非离子表面活性剂从水中析出,造成溶液浑浊,脱脂效果大大降低。一般碱性脱脂剂的使用温度上限为85℃,超过此限,脱脂剂的成分会发生变化,影响脱脂效果,加速槽液报废。

十九、如何判定脱脂效果?

答:主要有以下五种方法:

1、目测法(水膜中断法、水润湿法):这是检测脱脂质量最常用的方法,它将经脱脂处理后的工件用水润湿,以表面水膜完整(连续)附着情况来判定脱脂效果。该方法简便,切实可行,能满足生产的快速要求,但在车间里由于光线不同、距离不同可能影响观察结果的准确性,有时当工件表面附有氢氧化钠和表面活性剂时,同样会被水润湿良好,产生脱脂质量已达标的假象。

2、擦拭法:用清洁的白绸布或滤纸,擦拭脱脂后并经清洗干燥后的工件表面,若白绸布或滤纸表面洁白,说明脱脂效果佳,反之,则脱脂不够好。

3、硫酸铜法:将脱脂后的工件浸在酸性硫酸铜水溶液中,1分钟后从溶液中取出工件,用水冲洗,根据铜膜情况评定脱脂效果,铜膜完整均匀、光泽及结合力好,表明工件表面无油污,反之工件表面有油污。

4、验油试纸法:将一种极性溶液滴在经脱脂处理并经净水冲洗后的金属工件表面上并用玻棒把溶液铺开,然后将验油试纸紧贴在溶液膜上,如果表面油污去除干净,验油试纸的表面可与金属工件表面上的极性溶液完全接触,并显出连片的红,若有油污附着,则由于极性溶液在油膜上不能把表面润湿,而呈现水珠状。该方法灵敏度高,操作方便快速,GB/T13312-91把该方法作为钢铁件涂装前脱脂程度检验依据。

5、自由能测试法:该方法是以水的表面张力(72达因/㎝)为典型的清洁度,然后测试出一个表面相对于此清洁度的洁净程度。有11种标准溶液,其表面张力大约从25达因/㎝-100达因/㎝并依次列成表,测试时将某一号的标准溶液滴落到被测表面,如滴液成珠,则用下一号标准溶液,如此类推,测至某一号标准溶液能自然地润湿表面为止,由可以在金属工件表面上成珠的最低一号标准溶液便知该表面清洁度的测定结果。

除以上方法外还有雾化器测试法、荧光测试法和放射性痕量测试法等。但由于操作繁杂,需一定的设备和技术,在生产实际中较少使用。

综上所述,检测脱脂剂的处理质量的方法有多种,但大部分无定量概念,目前最常用最简便的方法仍为目测法。另外在磷化条件正常的前提下,通过磷化膜的外观也可以间接检查脱脂效果,因为只有脱脂质量好的工件才能形成外观完整、均匀的磷化膜。

二十、为什么脱脂槽液要及时清理或更新?

答:脱脂槽液在使用工程中,一方面油污会消耗脱脂剂中的有效成分,使有效成分减少;另一方面,处理下来的油污沉积在槽里,这些杂质越积越多,会影响有效成分的功能。因此必须对脱脂槽液进行及时清理或更新,平时要经常打捞槽液表面的浮油,特别是乳化能力较弱的脱脂剂其槽液表面浮油会更多;应根据产量大小及时对槽液进行翻槽,将槽底含油泥类杂质的部分槽液排掉,补充适量的水和脱脂剂;如果经过前述调整后脱脂效果仍不理想,则必须整槽更换。脱脂槽液也是有生命的,有些厂家往往忽略这点,本已很脏污的槽液仍舍不得更新,人为延长槽液使用寿命,表面上看节约了再配槽的成本,实际上可能反而更浪费,因为在槽液脏污老化的情况下,处理时间会更长,造成效率低下,这还是间接增加的成本;同时脱脂剂的消耗会加大,这是直接增加的成本,时间一长,材料消耗额外增加的那部分可能拿来配一个新槽都绰绰有余了。

本文来自:https://www.3171688.com/news/1/379.html

微信公众号

微信公众号 手机站

手机站