一、电泳涂装概述

1、电泳涂装的定义和发展历史

电泳涂装是一种特殊的涂膜形成方法。它是把工件和对应的电极接入水溶性涂料(电泳涂料)中,接上电源后,靠电所产生的物理化学作用,使涂料在工件上沉积而形成均匀涂膜的一种涂装方法。电泳涂装可分为阴极电泳(工件是阴极,涂料是阳离子型)和阳极电泳(工件是阳极,涂料是阴离子型)两大类。

电泳涂装技术研究起于一百多年前,当时人们对金属表面防腐防锈要求的不断提高而相关表面处理工艺技术又不能较好地解决这种需求,于是专家们开始逐渐研制开发。直到1960年才由英国卜内门公司和里兰公司共同研制开发成功阳极电泳漆。其最早应用于汽车公司的涂装线是1963年福特公司在PPG公司的帮助下建立的世界上第一条完整的阳极电泳涂装线,1969年美国在电泳线上成功引入超滤技术。但随着阳极电泳漆生产使用,日渐暴露其漆膜中包含有金属离子造成抗蚀性差的缺陷,因而,高抗蚀性的阴极电泳漆于1971年被PPG公司开发成功,被人们认可并大力推广应用。

阴极电泳涂料于1977年在福特汽车公司开始应用,当时阴极电泳涂料厚度为20um左右。1984年厚膜阴极电泳涂料在汽车厂开始使用,涂膜厚度超过30um以上。后来,不少汽车厂又从厚膜阴极电泳涂料转到中厚阴极电泳涂料,漆膜厚度在25um左右,具有与厚膜阴极电泳同样好的抗腐蚀能力。目前,世界汽车生产中有92%使用电泳涂料(ED),其中90%采用阴极电泳涂料(CED)。阴极电泳涂料具有优异的渗透性,可均匀覆盖工作凹陷部位,并有极强的防腐性,耐盐雾可达1200h。

目前,新一代高流平性的阴极电泳涂料已经在美国汽车厂使用。其代表产品有PPG的ED11厚膜阴极电泳涂料、ED12中厚膜阴极电泳涂料、杜CormaxTM厚膜或中厚膜阴极电泳涂料。其主要性能改进是:使漆膜表面粗糙度值下降,例如CormaxTM中厚膜阴极电泳漆膜表面Ra为0.15~0.20um。

汽车底漆采用CED已成定局,但也有人提出采用粉末涂料作为底漆和中涂,而CED大方向不变。今后工作主要是进一步改善性能,如降低固体温度,提高平整性和耐久性。

电泳技术发展日新月异,产品品种由环氧型树脂型发展到丙烯酸型及聚氨脂型。产品的保护品种也由汽车行业引申到自行车、摩托车及家电、轻工饰品行业,如:空调、彩电、洗衣机、摩托车、眼镜、锁具、灯具及饰品、发夹、领带夹及各个金属行业以及铝材表面防锈行业。

2、电泳涂料的种类

电泳涂料是一类仅适用于电泳涂装的水性涂料, 它在水中可离解为可成膜的水溶性成膜物,在直流电场中泳向相反的电极,并在上面沉积下来形成涂膜。

按照离解的水溶性成膜物的极性不同,可分为阳极电泳涂料和阴极电泳涂料两类。

阴极电泳涂料: 环氧型阴极电泳涂料 丙烯酸阴极电泳涂料

阳极电泳涂料: 环氧酯阳极电泳涂料 氨基丙烯酸阳极电泳涂料

但是,阳极电泳时因被涂物是阳极,在通电过程中底材会溶出,而产生着色情况,特别是溶出的金属离子积蓄在涂料浴中会污染涂料浴。从耐腐蚀方面看,氧化铝膜处理底材自身耐腐蚀性优异而不成问题,但底材为钢底材时,例如磷酸锌处理等化学处理的钢底材因这样的化学处理膜也能溶出,所以防锈效果下降。 在阴极电泳中因 被涂物是阴极而不会产生这样的问题,一般耐腐蚀性优异。

由于阴极电泳涂料具有比阳极电泳涂料更好的涂装稳定性和涂膜的性能,目前被广泛应用于汽车及金属涂装领域,这是目前唯一一种能使形状复杂的金属结构在涂饰后,具有均匀的涂层和优良的防腐性的方法。

电泳涂装是一个在电泳槽中发生的电化学过程,可简单的分为四个过程:

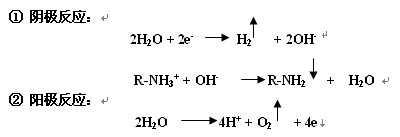

(1)、电解(分解)-在阴极反应最初为电解反应,生成氢气及氢氧根离子OH-,此反应造成阴极面形成一高碱性边界层,当阳离子与氢氧根作用成为不溶于水的物质,涂膜沉积,方程式为:

H2O→OH-+H2

(2)、电泳动(泳动、迁移)-阳离子树脂及H+在电场作用下,向阴极移动,而阴离子向阳极移动过程。

(3)、电沉积(析出)-在被涂工件表面,阳离子树脂与阴极表面碱性作用,中和而析出不沉积物,沉积于被涂工件上。

(4)、电渗(脱水)-涂料固体与工件表面上的涂膜为半透明性的,具有多数毛细孔,水被从阴极涂膜中排渗出来,在电场作用下,引起涂膜脱水,而涂膜则吸附于工件表面,而完成整个电泳过程。

环氧聚氨酯型阴极电泳涂料是由阳离子型树脂、封闭型或部分封闭型多异氰酸酯类交联剂,并配合其它成分组成。阳离子树脂多采用环氧树脂为基料,并在其基体上引入N、P、S等成盐基团,一般采用有机多元胺类引入成盐基团,再用有机或无机酸中和成盐,而分散于水中。电泳过程中,在电场的作用下,产生电解、电泳、电沉积和电渗等电化学现象,带正电荷的树脂粒子,向阴极移动,同时在阴极上发生如下的电化学过程:

这样,呈碱性的R-NH2粒子及其携带成分就沉积于阴极上,经冲洗后,通过烘烤固化,形成电泳涂膜。

4、阴极电泳的优点

对散热器而言,阴极电泳底漆涂装技术具有如下显著优点:

(1)泳透力高:夹层、焊缝、死角位都能均匀涂装,彻底解决传统处理方式不上粉或上粉少而引起的工件锈蚀问题,非常适合散热器喷塑前打底.

(2) 涂层性能优良:涂膜附着力好,耐蚀性极好,适合散热器工作条件.特别是对使用环境潮湿的卫浴散热器而言,其外观使用寿命较传统处理方式至少提高一倍.

(3)环保性好:以水为分散介质,无毒,污染小,无火灾危险.

(4) 涂膜厚度均匀:可根据需要调整指标以得到合适的涂膜,大大提高散热器外表面涂层的光亮度和平整度.

(5)生产效率高:能满足大批量生产要求.

(6)使用成本低:生产线管理简单,槽液利用率高,成本消耗少.

5、阴极电泳涂装在散热器行业的应用

目前,大部分散热器厂均采用两道喷塑或三道喷塑,其中第一道喷塑打底,但因为静电屏蔽等原因,片头夹缝、型材背面不能上粉或上粉率低,而有些地方涂膜太厚,产生流挂,增加了打磨的工作量,既造成涂膜厚薄不均影响外观,同时有些漏喷的地方时间长了必然会产生锈蚀.为了避免这些缺陷,并提高涂膜耐蚀性,欧洲的大部分散热器厂家均已采用了阴极电泳处理来替代第一道喷塑,但目前国内仅有少数几个大厂采用了这一先进工艺。北京森德散热器上世纪成立时,就从德国引进了一条电泳生产线,从工艺、、设备、材料方面都是地地道道的“德国造”,使得森德散热器的涂装质量一开始就高人一筹,长期垄断京城高端散热器市场,成为我国新型散热器行业当之无愧的领航者,可以说电泳工艺功不可没;一提起努奥罗散热器,大家首先会夸奖他们的外观喷涂质量做得真正好,而努奥罗其实也是散热器行业中较早采用阴极电泳工艺的先行者之一;压铸铝散热器出口大户——江苏昂彼德堡散热器、公益品牌散热器的代表——北京恒邦凯捷散热器等厂家均已使用阴极电泳工艺多年,品牌和产品质量都因此得到了大幅提升。

散热器厂家采用阴极电泳工艺后,将会使产品档次得到质的提高!目前,已经有多家散热器生产厂正在筹建阴极电泳生产线,我们相信,在不久的将来,阴极电泳涂装这一先进技术,一定会在散热器行业遍地开花,成为我国新型散热器的再度腾飞的助推器!

二、散热器阴极电泳工艺介绍

1、压铸铝合金散热器连续生产前处理-电泳-喷粉工艺

2、钢制散热器半自动生产前处理-电泳-喷粉工艺

3、钢制散热器间歇式前处理-电泳-喷粉工艺

4、钢制散热器间歇式简易电泳工艺

5、阴极电泳对前处理的要求

散热器的阴极电泳涂料与涂装(一)

来源:https://www.3171688.com 作者:中国采暖散热器网 2015-11-18 阅读:578

免责声明:

本站部份内容系网友自发上传与转载,不代表本网赞同其观点;

如涉及内容、版权等问题,请在30日内联系,我们将在第一时间删除内容!

微信公众号

微信公众号 手机站

手机站