前言

近年来, 随着我国国民经济的快速发展, 人民消费水平不断提高, 建筑市场进一步保持迅猛发展势头, 这对于铝合金型材加工企业无疑是一次良好发展契机。由于电泳涂装铝型材具备高耐蚀、耐候、装饰性能等优点, 电泳涂装技术在铝型材行业得到了充分发展, 目前, 甚至有取代普通中低档氧化铝型材的趋势。但是, 因电泳技术应用于铝型材行业起步较晚, 生产厂家控制水平参差不齐, 往往因电泳槽液控制不好而导致出现产品质量问题, 作者从几个方面对漆膜电沉积量和表面质量进行了研究, 并提出了相应的改进措施。

1 铝型材电泳涂装机理

111 工艺参数

阳极电泳漆主要工艺参数有pH 值、固体份、电导度、溶剂含量、中和度等。对于每一种电泳漆, 其工艺参数均有一个特定的范围。这些参数值是确保理想电沉积量和漆膜性能的基础。

112 电泳涂装的四大过程

11211 电解过程

水的电解反应, 或者称为OH- 离子的分解反应, 其电极反应如下:

2H2O = O2 + 4H+ + 4e --(1)

或者改写为:

2OH- = O2 + 2H+ + 4e--(2)

4OH- = O2 + 2H2O + 4e --(3)

等式右边的电子在阳极释放。

11212 铝材金属的溶解过程(铝的氧化过程)

Al = Al3 + + 3e --(4)

Al + 3OH- = Al2O3 + 3H+ + 3e --(5)

11213 电沉积过程

由于水分子的电解, 在阳极表面产生一层pH为2~3 的薄层, 如图1 所示, 使得带负电荷树脂离子获得H+ 而析出, 沉积在阳极工件上, 电极反应式如下:

RCOO- + H+ = RCOOH ↓ --(6)

RCOO- 代表丙烯的阳极电泳涂料电离后产生的水溶性阴离子群体。另外, 由于11212 的过程, 铝发生氧化反应,析出的Al3 + 亦能与丙烯酸系阳极电泳涂料电离产生的水溶性阴离子群体发生反应, 沉积在铝工件表面, 电极反应式为:

3RCOO- + Al3 + = Al (RCOO) 3 ↓ --(7)

工件表面的浓度变化梯度

11214 电渗透过程

电沉积之后, 膜中含有水份, 由于电渗透压的缘故, 水份从膜中渗透到槽液中, 因此, 膜中水份含量很低, 约2 %~5 % , 槽液含水量在85 %以上,故烘烤前可指触, 可喷淋冲洗, 但会影响表面平整度。

2 电泳涂装电沉积量与相关工艺参数的关系

铝型材电泳涂装工艺流程为: 半成品→前处理→阳极氧化→水洗→水洗→纯水洗→着色→水洗→水洗→热水洗→电泳→水洗→水洗→沥干→烘烤→成品。

211 pH 值与电沉积量的关系

从电沉积机理中可以看出, 电沉积反应主要为H+ 与丙烯酸高分子电离后的阴离子发生中和反应,因此丙烯酸阴离子在阳极上获得H+ 难易程度决定了电沉量的多少, 在铝型材阳极氧化膜表面实施阳极电泳, 电压在100~180V 的范围内变化, 因此,为了进一步弄清楚电沉积的本质, 有必要介绍一个水的电解反应, 电沉积过程中O2 的析出反应方程式为:

4OH- = 2H2O + O2 + 4e--- (8)

那么, 析O2 反应平衡的能斯特等式为:

E2 ,eq = EO2 + (RTP4F) ln (a2H2O3 PO2Pa4OH- ) ---(9)

在25 ℃时, O2 的标准平衡电极电位EO2 为013976V , 氧气压强PO2 视为1。此时, 等式简化为:

EO2,eq = EO2+ 0101475log(aOH- ) - 4 ---(10)

从(10) 式中可知, EO2 ,eq 值仅与槽液中的aOH- 浓度有关, 即与槽液pH 值有关。目前, 铝型材阳极电泳涂料槽液pH 值范围在6~9 之间, 下面分别计算pH = 6 和pH = 9 时的EO2 ,eq值:当pH = 6 时,aOH- = 10 - 8 ;代入等式(10) ,可得:

EO2,eq = 013976 + 0101475log(10- 8 ) - 4 = 018696

当pH = 9 时,aOH- = 10 - 5 ;代入等式(10) ,可得:

EO2 ,eq = 013976 + 0101475log(10 - 5 ) - 4 = 016926EO2 ,eq值越大, 析O2 反应(式(8) ) 相对更难进行。从以上计算可知, 当pH 值较高时, 析氧O2反应更容易进行, 而在低pH 值时要使O2 析出,则需要更高的电压。由于发生电沉积反应的前提是水的电解, 水的电解需要更高的电压时证明了电沉积反应更难, 当其它条件相同时, 电沉积量会更少, 因此, 槽液的pH 值不能过低。此外, 针对于铝型材阳极电泳漆, 根据其存在于水溶液中涂料系统的稳定性, pH 值存在上限值,一般是9。当pH 值偏高, 接近上限, 甚至超过上限时, 槽液中每个胶粒结构单元的尺寸会减小, 使系统的稳定性提高, 此时整个槽液相当稳定, 即每一个结构单元可离子化组分都会电离, 同时也会导致槽液的电导率上升, 此时电沉积将变得相当困难, 严重时, 工件上的电沉积量将不再增加, 这也就是部分生产线上即便采取很多措施, 所得到的漆膜厚度仍达不到要求的直接原因。

212 杂质离子与电沉积量的关系

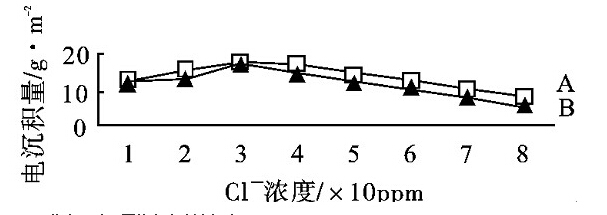

在探索电沉积量时, 笔者发现, Cl - 对电沉积量的影响较大。针对两种不同涂料类型, 对Cl - 含量进行单因子实验, 在电压为120V 条件下, 通过测量Cl - 含量, 分析槽液的固体分含量, 折算出电沉积量与Cl - 浓度的关系如图2 所示:

(A、B 代表两种不同的电泳涂料类型)

图2 Cl - 含量对电沉积量的影响

由图2 可以看出, 电沉积量与Cl - 含量呈一定的线型关系, 当Cl - 含量≤30PPM 时, 电沉积量随Cl - 含量增大而增大, 当Cl - 含量超过30PPM, 电沉积量随Cl - 含量增大而减小, 涂料类型不同电沉积量有小幅差异。此外, 在阳极施加不同的电压, 电沉积量随电压的升高而增大, 对于不同的涂料类型, 电压升高之后, 电沉积量升高有小幅度的差异。

213 槽液温度与电沉积量的关系

槽液温度发生变化, 电沉积量的变化与之有正比关系, 这与电压变化时, 电沉积量发生变化的情况类似。实验温度从18 ℃升到30 ℃, 在极间电压为120V 时, 电沉积量从10gPm2 升到18gPm2 。温度的变化对漆膜表面质量影响较大。温度在下限时, 因漆液热流动性低, 在断面复杂型材表面易产生气泡, 温度高时, 容易导致表面粗糙、凹凸不平等漆膜缺陷, 生产中温度控制在20~22 ℃。

3 漆膜表面缺陷及改进措施

311 表面粗糙

由于槽液组成或工艺条件不合适, 漆膜表面产生粗的凹凸, 常见的漆膜外观变为桔皮状的异常外观。这种缺陷一般在整个漆膜表面都产生, 但漆膜厚度差异较大时, 粗糙表面往往集中在厚膜部位。桔皮状的异常外观产生原因有几个方面如槽液的固体份低下、pH 值偏低、槽液的中和度太高,导致漆膜表面溶解差异等。

312 表面流痕

这种缺陷主要在卧式生产线产生, 且主要集中于材料上、下表面。铝型材表面形成漆膜后, 在含有有机溶剂的水槽中清洗, 目前应用于铝型材电泳涂漆的溶剂的两种: 一种为乙二醇丁醚, 另一种为异丙醇, 前一种溶剂主要起助溶作用, 同时对漆膜本身有一定溶解作用, 后一种溶剂主要起消泡、流平作用, 减小水的表面张力, 同时能提高漆膜干燥速度。而往往导致这种表面流痕缺陷, 主要是因为水本身具有很高的表面张力。因此, 溶剂的含量是否合理与是否产生这种缺陷有直接的关系, 一般控制异丙醇含量≥2 %。

4 结语

为得到理想的电沉积量, 获得良好的表面质量, 槽液的pH 值一般控制在6~9 的范围, 温度控制在20~22 ℃, 杂质离子Cl - 含量≤30PPM。另外,应当控制好溶剂的含量以获得良好的表面质量, 尤其是异丙醇的含量要控制在2 %以上。

本文来自: www.3171688.com

微信公众号

微信公众号 手机站

手机站