三、阴极电泳涂装设备介绍

1. 电泳施工设备

阴极电泳涂装设备主要由电泳槽、电源系统、阳极系统、循环系统、纯水系统、超滤系统、热交换系统、冲洗喷淋系统、固化系统组成,以下为阴极电泳工艺示意简图:

2、各系统作用和要求

1)泳 槽:

A.材质:可采用冷轧钢板焊制,内衬玻璃钢, 槽体内可耐20000V直流电压.

B.体形:步进式作业可为长方形,通过式作业可为船形。但必须均有溢流槽(付槽)

C.容积:根据用户自身工件形状大小而定.

D.槽体应满足以下要求:

a.槽底各转角连接处均为弧形,以避免循环死角;

b. 船形槽长度能确保工件电泳时间为2-4分钟;

c.工件距液面、槽底装置及阴阳极间距均不低于300㎜.

E.主、付槽底部有连接管道,以便投槽与清洗.

F. 主槽溢流口与付槽连接管路与循环量配套,确保无泡沫阻挡在主槽中.

2)电源系统:

电泳行为需要配置一个直流电电源,采用可控硅整流器将工业交流电(AC)转换成所需的直流电(BC)。并设绝缘装置,采用重压式,称为不带电入槽方式,按电泳漆成膜原理,电流分布为阶梯式分布,所选用可控整流器配置为300A/300V。

3)阳极系统:

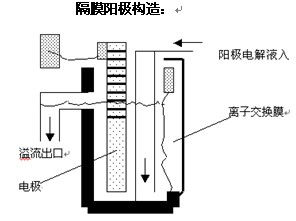

设置阳极系统的目的一是通过整流器提供的直流电源在阳极电极与工件(阴极)之间形成电场,使电泳涂料在电场作用下向阴极运动,在工件表面进行电泳沉积;二是调整槽液中多余的酸,维持槽液PH值保持一定,并对电泳过程中发热的阳极电极进行冷却.

阳极液系统极罩内的不锈钢极管,作为电泳形成电场的一极。如为阴极电泳, 则工件接由整流器 来的直流电的阴极,极罩内不锈钢极管接直流电的阳极。

工作原理:在极管和交换膜之间,充满了阳极电解液。当电流穿过极管流经被涂物到达漆液时,涂料中的酸被分离出来,并透过交换膜进入电解液。电解液通过泵以每㎡极管有效面积约6~10L/s的循环量,不断冲洗阳极,带走有机酸及杂质离子进入阳极液槽。在极液管路系统中,安装有酸度计及电导率计,当酸度值或电导率值中有一个与设定值超标时,则发出电信号,控制电磁阀的开启,注入去离子水并溢流,达到调节槽液的pH值及电导率值。当达到正常设定值后,信号消失,电磁阀关闭,去离子水停止进水并停止极液溢流。

那么, 阳极系统为什么能调节电泳槽内槽液的酸度和降低槽液的电导率呢?

电泳槽液pH值及电导率调节的必要性,阴极电泳漆是酸性物质,漆的溶解情况* 其酸度来调节。pH 值过低,漆膜溶解加剧,出现漆膜变薄,库仑效率低,漆膜外观变差。pH值过高,涂料水溶性、稳定性和电沉积性能变差,漆膜附着力不好,外观也变差。电泳是一种电化学过程,漆液电导率过高,电化学反应加剧,漆膜质量变差。

电泳过程中,pH值及电导率产生变化的原因:

* 阴极电泳中,漆液中悬浮的漆颗粒是在酸性溶液中,其离子型式为阳离子,在电场力的作用下,沉积在作为阴极的工件上。在漆液沉积到工件的同时,作为漆溶液的酸,就以阴离子的形式被释放出来,它会降低槽液的pH值,增加槽液的电导率。

* 在阴极电泳中,阳极区不断产生有机酸CH++ CH3 COD-(或HCOO-)→CH3 COOH(或HCOOH),如不及时去除该有机酸,进入槽液,会使槽液pH值不稳定。

* 随着电泳的不断进行,阳极金属不断溶解,Fe2+离子不断析出。另外,工件从前处理不断带入杂质离子,使漆液电导率不断上升。

阻止阳极溶入的铁离子进入电泳槽内的漆液,铁也是催化剂,当工件烘干中温度未到,Fe2+使工件 表面粘度迅速升高,漆膜表面来不及流平而使漆膜粗糙。

管式极罩有敞开式、密封式、可潜式等多种。敞开式为裸电极,只增加阳极面积,不作极液循环。密封式有裸电极和膜,均密封良好,既增加阳极面积,也可作极液循环。可潜式既有敞开式,也有密封式,一般安装在电泳槽底部或顶部电泳漆液中。上述各种形式的管式极罩,根据需要分别安装在电泳槽两侧面、底面及槽顶部。

如果电泳漆的泳透率满足要求而对工件各部位膜厚的均匀性又不是要求太严格的话,(对于汽车驾驶室而言,一般两侧面涂膜较厚,而顶部及底部则涂膜 较薄。)一般都不用顶部及槽底部的管式极罩。

一般极管,有效长度部位膜管外径Φ68mm。极管用无缝不锈钢管316L,外径Φ48×内径Φ40mm。1m有效长膜面积为0.21㎡,有效电极面积0.15㎡,每平方米有效面积约6~10L/s极液循环水。可依据这些主要数据确定所需极管有效长度、每根极管膜面积、电极面积、极管根数及所需极液循环泵的流量。有一种弧形阳极,它能提供更大的极管面积和膜面积,如当阳极盒的宽度分别为11英寸和13英寸时,单位长度阳极面积分别为0.3㎡/m和0.39㎡/m,阳极液流量达2.74~7.41L/ms,折合面积约为8~22L/m2 s。

4)循环系统:

循环搅拌的目的一是防止颜料的沉降,二是使树脂和颜料均匀分散,从而取得均一漆膜。

A.循环泵:一般采用普通离心泵

B.泵的流量按国外资料要求应为槽液总量的10-15次/时,槽上液流线速度0.2米/秒,槽底为0.5米/秒。实际证明循环量达到6次/时以上即可取得满意的施工效果。

C.喷嘴:可采用鸭嘴式,或增效特制嘴,最好不采用管上打孔方式,打孔式极易产生堵塞。

D.喷嘴排布方式:喷嘴在槽底应均匀排布,总的要求是:要周密考虑安装位置及角度。(喷嘴的位置、大小、多少及喷射能力)不要在槽底形成喷射不到的死角。

E.循环管道的安装要便于拆卸、安装、维修、清洗、并且应备有不通过附槽可进行自循环的回路。

F.因KF-998阴极电沉积涂料要求24小时循环搅拌,所以循环泵必须有两套,以备更换使用和检修。

5)纯水系统:

KF-998阴极电沉积涂料要求纯水PH值6.5-7.5,电导率≤20μS/㎝,出水量能确保满足正常生产所需。纯水器至少有通往加漆罐、阴极罩、电泳主槽及其它用纯水各槽的管路。

6)超滤系统:

为了有效地控制槽液的电导率、PH值,减少杂质离子对电泳施工的干扰,施工系统必须具有超滤系统。超滤器的造型各施工单位可根据其性能和要求指标自己决定,每小时通过通过滤器的槽液量应为槽液总量的1/4-1/2。

超滤是流体在压力的驱动下的膜分离过程,采用特定的多孔分离隔膜,将槽液中的水有机溶剂,无机离子和小分子树脂透过隔膜,此液为超滤液,用于液漆回用和槽液的维护,同时减少环境的污染。

超滤系统配置为800-1000L/H,膜管采用国产管式膜管。

7)热交换系统:

因电泳槽的工作温度为28±2℃,故冬季需对槽液加温,夏季需降温,最好配备热交换设备和制冷机组.也可采用土办法控制温度,具体事宜双方协商解决。

8) 冲洗喷淋系统:

A、超滤液喷淋:

按照我国传统工艺,入槽电泳工件一般不进行烘干,大多为带电进槽,如果工件前处理或磷化膜不理想,致使入槽工件表面附有大量水珠,这些水珠的存在极易使漆膜产生水迹点。因此工件入槽时最好用超滤液喷淋一次,借以削除并增加工作液与工件的亲合能力,取得满意的电泳漆膜。实际证明只要前处理及磷化膜较理想,无此喷淋程序亦可取得满意漆膜。出槽工件离槽时最好也用超滤液喷淋一次以消除工件表面堆积物,取得平整漆膜。

B、工件第一道水洗:

此道冲洗基本上可将工件表面浮漆冲洗干净,如果不考虑回收利用可用自来水冲洗,自来水的PH值应调整到6.2左右,其目的是避免浮漆用大量自来水突然冲淡后,产生凝聚结块堵塞泵和管道,此冲洗水可循环使用定期排放,调PH值可用中和剂。如果考虑到回收利用,此道冲洗应具备以下条件:

a. 去离子水,电导率20µs/㎝以下。

b. 用中和剂,调PH至6.2左右。

c. 经反复循环冲洗后其浓度应达到4-5%。

d. 回收时的电导率应控制在900µs/㎝以下。

e. 冲洗量根据工件形状及单位时间的冲洗面积确定。

f. 此冲洗水可代替超滤液喷淋工件或原漆调稀。

C、二道冲洗水:

如果第一道冲洗水是循环使用的,则应设第二道冲洗,此道冲洗水可用PH为6.2左右的自来水,调PH值可用中和剂。

D、最后一道喷淋水:

为消除工件烘干前表面所附杂质离子,提高漆膜性能,此道冲洗水采用去离子水。

9)固化系统:

KF-998阴极电沉积涂料要求170℃,30分钟烘干,这是指工件本身已经预热到170℃,有效烘干时间为30分钟,工件预热时间不包括在内。因此各施工单位可根据自己的线速度及工件热容量的大小决定烘道的长短。原则上烘道高温区不要超过200℃。

烘干方式各单位本着节电、烘干效果好这一原则自行选择。

3.电泳系统所有设备的安装要求

1) 便于安装、拆卸、检修及施工。

2) 尽可能缩短管道的输送距离。

3) 尽可能减少弯管的数量。

4) 泵类不宜放在槽底,应便于检修;主循环过滤器和换热器应设置旁路,便于更换过滤袋和检修。

5) 电泳槽的附槽可与主槽相连,也可分开排放,槽底最好为锥形。

6) 控制室应设在电泳槽近旁,以便随时观察电泳线各部位工作情况。

7) 无阳极液循环系统的,阳极罩必须具备抽出水和补加去离子水的能力。

8) 考虑到电泳线长期使用难免造成管道堵塞或槽底产生沉降,为给清槽提供方便,最好设1-2个储槽,其容积应与电泳槽相符。储槽同样要求设有循环搅拌装置,其循环次数为4-5次/时

下期内容预告:

四、阴极电泳涂料的配制和使用

1、电泳槽液配制

2. 施工调试

3、 电泳槽液的日常管理

微信公众号

微信公众号 手机站

手机站